Особенности технологии гибки профиля. Рекомендации производителю

Испытания показали, что при изгибании профиля надо учитывать следующие практические правила: «Можно согнуть из ПВХ-профиля дугу с минимальным диаметром, равным 10-кратной ширине профиля». Это означает, что при ширине, к примеру, профиля рамы 64 мм можно изготовить арку минимальным диаметром 640 мм (радиус 320 мм).

Изготовление арок с меньшим радиусом может привести к потере качества поверхности профиля (небольшие изменения внешней поверхности, утяжки, неровности).

Минимальный радиус изгибания разный для всех систем профилей и определяется индивидуально.

Иногда одна партия профиля одной и той же системы отличается от другой (изменения в применении ПВХ-С и аддитивов или приготовлении смеси, нарушения технологии экструзии профиля), что также существенно влияет на качество изгибания профиля.

При изгибании (деформации) ПВХ-профиля возникают проблемы, связанные с изменением геометрических размеров сечения изогнутого профиля (небольшие изменения внешней поверхности, утяжки, неровности).

Деформации такого рода проявляются в большей или меньшей степени в зависимости от радиуса изгибания заготовки профиля (чем меньше радиус изгиба, тем больше проявляется деформация профиля), строения самого профиля, применяемых вставок и т. д.

Если сравнить поперечное сечение профиля до и после изгибания, то окажется, что величина углов и размеры сечения профиля подвергаются изменениям: происходит увеличение высоты профиля с внутренней стороны и растяжение (уменьшение высоты профиля) с наружной стороны. При этом грани профиля отклоняются наружу.

Изогнутые профили не должны иметь отклонений от формы (коробление, волнистость), превышающих по ширине и высоте профиля +1,5 мм.

Проблемы эти очевидны при сварке согнутой дуги профиля с вертикальными частями конструкции или при установке импоста (разность высоты и ширины рамы и створки), а при соединении с импостом может появиться щель.

Производитель арочных окон самостоятельно решает проблему определения радиуса изгибания и длины заготовок профиля, угол запила профиля – при расчете оконных конструкций с применением специальных программ, а затем проблему стыковки профилей с измененными геометрическими размерами.

Возможен при этом вариант разогрева мест соединения (сварки) профилей при помощи электрофена и придание срезу разогретой дуги профиля идентичной геометрии с профилем стыкуемой рамы или створки.

Температура в производственном помещении и температура профиля должна быть не ниже 17-18°С (профиль нагревается в помещении на 1°С за 1 час). Поэтому профиль, доставленный для изгибания в зимний период, должен прогреться, чтобы не было напряжений внутри профиля.

Для сгибания ламинированные профили после нанесения пленки необходимо выдержать по времени в течение трех недель, так как под воздействием высоких температур в процессе гибки могут появиться маленькие пузырьки на поверхности профиля. В образовании пузырьков виноваты остатки растворителя, который остается после изготовления пленки и процесса ламинирования.

Образование пузырьков будет сильнее, если профили со свеженанесенным покрытием плотно упакованы и хранятся при зимних температурах, поскольку испарения остатков растворителя в данном случае не происходит.

Благодаря «высушиванию» при хорошем проветривании и в достаточно теплых складских условиях количество растворителя медленно, но постоянно будет уменьшаться.

Перед изгибанием следует отобрать профиль для пробы и нагреть его до 130°С, чтобы проверить, образуются ли пузырьки на пленке. Если пузырьки появились, профиль следует сушить дальше.

В связи с высокими температурами возникает сильный блеск поверхности пленки профиля. Первоначальный «шелковый глянец» можно восстановить осторожной обработкой полировочным материалом (войлоком) 000.

Арочные конструкции должны соответствовать всем нормам, предъявляемым к стандартным окнам: теплоизоляции, воздухонепроницаемости, а также звукоизоляции.

Однако при изготовлении окна с открывающейся арочной створкой трудно в идеале выдержать совпадение радиуса изгиба профиля рамы и створки, а значит, будет проблематично обеспечить надежную герметизацию в арочной части. Могут возникнуть сложности и при эксплуатации такого окна за счет температурных деформаций неармированного ПВХ. Кроме того, такая конструкция влечет за собой значительное удорожание из-за применения нестандартного комплекта фурнитуры.

Не случайно опытные производители по возможности стараются сделать арочные части окон глухими. При изготовлении открывающихся арочных окон рекомендуется предупреждать заказчика о возможных последствиях письменно при замере и заключении договора на изготовление оконных конструкций.

Некоторые советы заказчику услуг по гибке профиля

При оформлении заявки на предоставление услуг по изгибанию ПВХ-профиля учитывать нижеперечисленные рекомендации.

- Заявка рекомендуемого образца предоставляется на фирменном бланке компании с подписью руководителя компании и наличием печати. Рекомендуемый образец заявки предоставляет компания, которая предоставляет услуги по изгибанию ПВХ-профиля.

- Рекомендуем также предварительно с этой компанией заключить договор на предоставление услуг по изгибанию ПВХ-профиля. В заявке необходимо обязательно указать название системы ПВХ-профиля, предназначенной для изгибания, длину заготовки, радиус изгибания и количество. Рекомендуем к заявке прилагать эскизы арочных конструкций.

- Профиль для изгибания предоставляется заказчиком, а при необходимости исполнитель может изготовить арочную дугу из профиля, находящегося на его производстве.

- Заготовки основного профиля обрезаются под углом 90 градусов. К расчетной длине дуги профиля необходимо обязательно добавлять 400 мм. На каждом профиле, предоставляемом для изгибания, обязательно должна быть отмечена длина заготовки и радиус изгибания. Предоставляемый для изгибания профиль должен быть очищен от пыли, грязи и ПВХ-стружки, а также не иметь вмятин и царапин.

- Вместе с основным профилем обязательно для изгибания предоставляется штапик, а при необходимости и дополнительные профили (расширители, нащельники и т. д.). При изготовлении арочных конструкций из ПВХ-профиля диаметром менее 400 мм рекомендуется использовать только штапик 6,5 мм.

- При необходимости изгибания профиля по шаблону шаблоны предоставляются обязательно. На шаблоне обязательно указывается сторона и направление.

- При изгибании ламинированного профиля в заявке указывается артикул и дата нанесения на профиль ламинационной пленки. Рекомендуется предоставить кусочек ламинированного профиля длиной 300 – 400 мм для предварительного изучения поведения пленки и клея при температуре изгибания профиля.

В заявке указываются:

- сроки и форма оплаты предоставляемых услуг по изгибанию ПВХ-профиля

- сроки и порядок доставки изогнутого профиля к производству заказчика

Технология гибки ПВХ-профиля малого радиуса

На отечественном рынке представлено оборудование разных производителей. Каждое оборудование имеет свои технические особенности и возможности. В одном профиль разогревается в горячем глицерине, в другом – инфракрасным излучением.

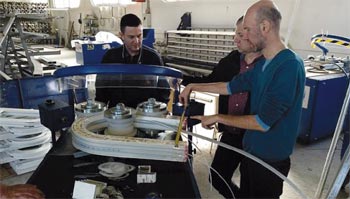

Продемонстрирую процесс изгибания ПВХ-профиля малых радиусов на недорогом, но технологичном и приобретенном многими производителями окон оборудовании компании-производителя «КВ-Пласт» (Россия).

На представленном оборудовании опытные специалисты изгибают ПВХ-профиль даже радиусом 150 мм с практическим сохранением правильной геометрии профиля. В качестве нагревательной камеры используется круглая туннельная печь. Благодаря конструктивным особенностям, в камере создаются специфические вихревые потоки разогретого воздуха и равномерность температурного поля, что позволяет равномерно разогреть заготовку профиля. При загрузке и выгрузке из канала за счет особенностей туннельной печи исключаются потери тепла в канале и резкое изменение температуры. Это также позволяет длительное время поддерживать заданную температуру в рабочей камере при отключенных электронагревателях, не допускать резкого снижения температуры при установке в камеру заготовки профиля с заполнителями и ее извлечении. Обеспечивается значительная экономия электроэнергии.

Внешние вставки для изгибания ПВХ-профиля изготавливаются из термостойкого фторопласта, который себя хорошо зарекомендовал в технологиях, поставляемых зарубежными производителями оборудования.

Внутренние заполнители изготавливаются только для камеры профиля, в которую устанавливается металлический усилитель, и состоит он из трех полос из текстолита. На двух крайних полосках устанавливаются штифты из фторопласта, чтобы заполнить всю ширину камеры. Остальные камеры при изгибании профиля наполняются заполнителем в виде кварцевого песка.

Такая конструкция заполнителей позволяет легко вставлять их в камеры профиля и извлекать обратно после остывания. Формообразующие заполнители изготавливаются для каждой системы профиля отдельно, если они не совместимы друг с другом.

Шаблоны в комплекте с формообразующими заполнителями и плоскими прижимными плитами работают почти как литьевая форма, охватывая профиль и выдерживая все размеры профиля в процессе изгибания.

Особенности подготовки оборудования

- Увеличить температуру в камере при помощи термодатчика в зависимости от типа профиля со 130 – 150°С до 170°С и подождать, чтобы нагревательная камера вышла на установленный режим

- Профиль малого радиуса следует изгибать после изгибания профилей больших радиусов. Это необходимо для того, чтобы хорошо прогрелась поверхность рабочего стола, формообразующие шаблоны на присосках и вставки

- Обязательно очистить рабочий стол и присоски шаблонов от пыли, чтобы при изгибании исключить самопроизвольный сдвиг присосок. Подготовить на всякий случай дополнительные присоски. Начертить циркулем внутренний радиус изгибания профиля. По линии изгибания установить и закрепить присосками внутренний шаблон для изгибания профиля. Внешнюю полоску с присосками положить параллельно ширине стола. Профили радиусом менее 500 мм следует изгибать только по внутреннему радиусу

- В нагревательной камере обязательно перед вставкой в профиль прогреть подставку под профиль не менее 5 – 7 минут, внутренние (текстолитовые) вставки – не менее 3 – 5 минут и внешние (фторопластовые) вставки – не менее 15 – 20 минут

Особенности подготовки профиля к изгибанию

Профиль, предназначенный для изгибания, отрезается на требуемую длину с учетом 150- или 200-миллиметрового технологического припуска на каждую сторону. В малые камеры изгибаемого профиля необходимо заполнить сыпучий материал (промытый речной песок, а при отсутствии такового можно использовать и соль). Камеры необходимо плотно закрыть скомканной защитной пленкой от профиля, чтобы песок не смог высыпаться. Очистить профиль от пластиковой стружки и остатков песка, пыли и снять с профиля защитную пленку. Отметить центр профиля.

Особенности изгибания профиля

Поместить профиль на специальной подставке в нагревательную камеру. При этом температура в камере должна быть около 170°С. Отключить нагревательные элементы при изгибании ламинированного профиля. Обе дверцы в камере оставить приоткрытыми для создания потока горячего воздуха в нагревательной камере.

Установить таймер на контрольной панели на 30 минут при изгибании профиля системы VEKA и на 25 минут при изгибании профиля системы REHAU, КВЕ. Время может быть изменено в зависимости от типа профиля и технологических условий.

Через каждые 5 минут доставать из нагревательной камеры профиль, менять направление и снова вставлять профиль в печь. Это необходимо для того, чтобы равномерно прогреть профиль по всему сечению, тем самым обеспечив в структуре материала отсутствие внутренних напряжений.

Через 15 минут вставить в профиль предварительно разогретые в нагревательной камере формообразующие вставки и снова поместить заготовку на специальной подставке в нагревательную камеру.

Во время нагревания профиля в камере, электрофеном хорошо прогреть рабочую поверхность стола в радиусе изгибания профиля. Предварительно рабочую поверхность стола в радиусе изгибания профиля можно прогреть разогретой фторопластовой вставкой и разогретой подставкой под профиль.

Через 25 – 30 минут проверить профиль, немного вытащив его из камеры. Готовый для изгибания профиль при изгибе его руками вместе со вставками должен быть эластичным (резиноподобным) и не иметь складок при изгибании.

Вынуть разогретый профиль из нагревательной камеры вместе с заполнителями и осторожно перенести его на специальной подставке на рабочий стол.

Поправить (отцентрировать) вставки в профиле. Осторожно положить профиль на разогретую рабочую поверхность стола и совместить середину заготовки с центром радиуса.

Прижать профиль по центру внешней полоской при помощи одной присоски.

Положить при этом на центр профиля груз на небольшой гладкой поверхности, прижав его, чтобы не допустить его поднятия вверх и появления складок при изгибании.

Согнуть осторожно профиль по форме закрепленного на столе гибочного шаблона при помощи внешней полоски с присосками, фиксируя их от центра к концам профиля.

При этом надо удостовериться, что фторопластовая вставка не выскочила из паза уплотнителя и что края профиля остаются прямоугольными и правильно зажаты в шаблонах.

Снять с профиля груз с подставкой и накрыть согнутый профиль жесткой плитой с гладкой поверхностью. На плиту установить прижимные грузы не менее 100 кг.

Действия специалиста должны быть быстрыми, так как при соприкосновении с поверхностью стола профиль получает термический удар, быстро остывает, а при задержке по времени могут появиться складки на внешней поверхности профиля.

Примерно через 4 – 6 минут внутренние формообразующие заполнители необходимо вынуть из профиля, чтобы обеспечить дальнейшее охлаждение изгибаемого профиля. Время охлаждения зависит от типа профиля и составляет 15 – 20 минут.

После того как профиль остыл, надо снять прижимные грузы и плиту, отметить центр и края рабочей длины согнутого профиля, а затем вытащить внешнюю фторопластовую вставку. Отметки облегчают работу специалистов при изготовлении арочной конструкции.

После этого, примерно через 5 минут, освободить профиль от внешней полосы с присосками.

Штапик малым радиусом изгибается обычным образом, а после остывания его необходимо вставить в профиль рамы или створки.

Обрезать концы профиля и освободить его камеры от песка.

Согнутый профиль визуально проверить и при необходимости с помощью электрофена устранить небольшие неровности и вмятины, промаркировать и поместить на хранение на специальный стеллаж на 1 сутки.

Гибочное оборудование компании «ТИМ-ИНГ центр»

Отдельно хочу остановиться на новом высокотехнологичном станке компании «ТИМ-ИНГ центр» (Сербия), который также может изгибать профиль малого радиуса.

Уникальность станка

- Самое важное: ПВХ-профиль изгибается со вставленным армирующим профилем и рекордно малым диаметром 300 – 350 мм (как правило, армирующий профиль при изгибании не деформирует ПВХ и не разрушает его)

- Станок может производить гибку ПВХ-профилей максимальной длиной 6 – 6,5 м и с нанесенной на них защитной пленкой

- Инновационная 3D-технология при помощи самых современных 3D-камер обеспечивает ряд новых возможностей при изготовлении сложных арок, а также улучшенный контроль автоматического процесса гибки

- 3D-камеры позволяют осуществлять автоматическую регулировку способа гибки в зависимости от типа материала, будь то алюминий или ПВХ с армированием или без армирования внутри профиля

- Мощная компьютерная система при помощи самых современных алгоритмов управляет процессом гибки на всем его протяжении

- Возможность гибки сложных арок в одном автоматическом процессе

- Инновационная технология с использованием лазерных устройств с точностью до миллиметра определяет центр профиля

Станок с ЧПУ позволяет устанавливать желаемую скорость вращения и прижима роликов и имеет три режима работы: автоматический, полуавтоматический и ручной.

Процесс подготовки одного профиля для гибки занимает от 15 до 20 минут. Все камеры профилей должны быть наполнены кварцевым песком. Камеры профилей закрываются, чтобы песок не высыпался из профилей во время гибки. Песок можно использовать неоднократно.

Процесс гибки одного профиля в автоматическом режиме на станке продолжается от 7 до 8 минут.

Высококачественная гибка профилей достигается при помощи лазерной системы наблюдения за процессом изгибания профиля.

Гибка профилей осуществляется на площадке размером 8х4 м.

На станке работает только один оператор.

Станок может производить автоматическую гибку всех правильных арок с вертикалями и без, арок, которые являются частью окружности (хорды), и арок, у которых два радиуса, где средняя часть прямая. Арки, у которых три и более трех радиусов делаются исключительно с помощью шаблонов в ручном режиме.

ПВХ-профили при изгибании нагреваются прямо на станке теплым воздухом при помощи установленных электрофенов. Температура нагрева профиля не превышает 50 – 60°С. Дополнительное нагревание профиля перед гибкой в ванне или камере не производится.

Штапик изгибается при помощи роликов, как и профиль.

В процессе гибки ПВХ-профиля на его поверхности, в том числе и с нанесенной ламинационной пленкой, повреждения исключены, потому что профили имеют защитную пленку и смазываются маслом, которое устраняет трение между профилем и роликами. Поэтому в процессе гибки периодически протирают ролики чистой ветошью и счищают с них накопившуюся грязь.

Что выделяет этот станок среди конкурентов?

- Высокоточные 3D-камеры, которые управляют процессом гибки и контролируют его

- Станок автоматически обнаруживает форму и местоположение изгибаемого профиля

- Автоматическое обнаружение и контроль угла согнутого профиля в течение процесса гибки

- Автоматическое измерение и контроль ширины и высоты арки в течение процесса гибки

- Автоматическая остановка процесса гибки при обнаружении препятствий, находящихся в зоне вокруг роликов, а также в зоне движения профиля

- Автоматическое определение общей длины профиля до начала гибки

- Автоматическое определение типа материала, который изгибается на станке

- Автоматическое позиционирование профиля до начала гибки, на середине его общей длины

- Управление станком и процессом гибки с мобильных устройств с любого места

- Лазерное устройство, при помощи которого достигается симметричность левой и правой сторон арки с точностью до миллиметра

- Лазерное устройство, которое корригирует ошибку местоположения середины арки, произошедшую в процессе гибки

Новый станок имеет ряд очевидных преимуществ:

1. Высокая производительность оборудования и большой ресурс работы. Поставляемое оборудование по праву считается одним из лучших в мире.

2. Быстрая окупаемость станка, так как вы экономите:

– на формообразующих вставках, которые необходимы для изгибания ПВХ-профиля на оборудовании других производителей;

– на зарплате для специалистов (здесь гибку профиля производит не два, а один специалист);

– на потребляемой электроэнергии, так как станок не требует 2-3-часового предварительного прогревания, а сам процесс гибки одной арки вместо 30 – 40 минут занимает 7 – 8 минут.

3. Компактность – экономит производственную площадь и предоставляет дополнительные возможности по транспортировке.

4. Большие возможности станка предоставят возможность выполнять эксклюзивные заказы.

5. Высокое качество изготовляемых арок, практически исключается человеческий фактор и брак, рекламации по продуванию арочных конструкций.

6. При приобретении оборудования вы получите возможность бесплатно обучить своих специалистов технологии гибки профилей, познакомиться с процессом подготовки профилей для гибки и с основными накопленными компанией знаниями и опытом.

7. Оборудование гарантирует стабильный выпуск качественной продукции, которую с большим успехом можно предлагать как заказчикам, так и другим производителям оконных конструкций.