Опыт создания «правильной» автоматической линии

Толчком к созданию принципиально новой системы стала невозможность построения относительно недорогой и мощной автоматической линии на базе готовых решений, предлагаемых ведущими производителями оборудования.

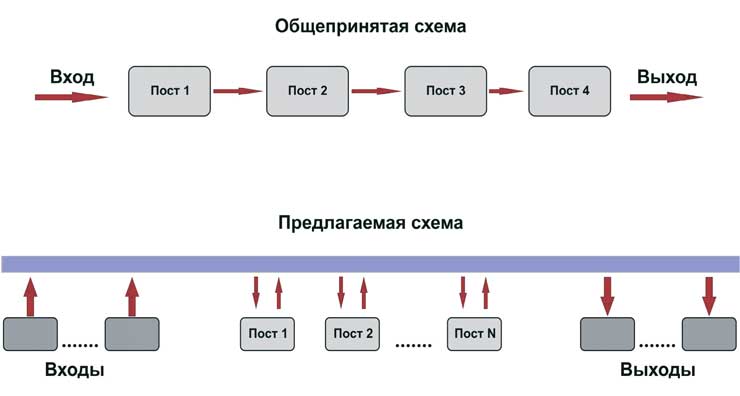

Основным недостатком типовых автоматических комплексов, предлагаемых ведущими разработчиками оборудования для оконной промышленности, является схема производства, в которой каждая заготовка или элемент конструкции последовательно проходит все посты обработки. Состав и производительность постов ориентированы на некое «среднее окно», как правило, европейское. А в условиях выпуска реальной продукции, отличающейся в России относительно большим числом импостов, оборудование загружается неравномерно, образуются «узкие места», значительно снижающие производительность комплекса, обойти или расширить которые, как правило, невозможно.

В этом случае единственным способом увеличения объема производства является параллельная установка аналогичных автоматических комплексов, в составе каждого из которых будет полностью загружен лишь один станок. В предложенном нами решении проблема решается уходом от линейного конвейера и созданием самоорганизующейся системы.

Во-первых, в предлагаемой схеме возможна установка нескольких станков, в которых полностью или частично дублируются определенные операции. Заготовки, двигаясь от станка к станку, автоматически либо проходят технологическую процедуру обработки, если этот станок свободен и процедура необходима, либо идут дальше к следующему свободному станку того же типа, или к следующей операции, если заготовка не нуждается в обработке на данном посту.

Для реализации этого принципа относительно недорогими средствами автоматизации в системе реализован «распределенный интеллект». Все элементы конвейера, последовательно принимающие и передающие заготовки между собой, оснащаются простым и недорогим контроллером, который при поступлении заготовки на участок линии получает информацию о ней и о том, какие операции надо с ней выполнить, а также о текущей загруженности станков, после чего «решает», куда отправить дальше данную заготовку.

При необходимости увеличения пропускной способности определенного этапа производства дополнительный станок просто пристраивается к линии, причем необходимые при этом изменения настроек существующего оборудования и ПО минимальны и реализуются обученным персоналом в течение часа.

Проанализировав различные варианты реализации данной идеи на практике, мы пришли к выводу, что имеет смысл объединять таким образом только операции, выполняемые пилой и обрабатывающим центром (армирование и фрезеровки). Было решено организовать круговое движение заготовок по т. н. «кольцу», причем выход заготовок с пилы будет являться входом на кольцо. Предполагаемая производительность комплекса должна была составлять порядка 700 изделий в сутки.

Также было принято решение установить отдельный шуруповерт для армирования, поскольку выполнение армирования обрабатывающим центром значительно замедляло его работу.

Определяя поставщика оборудования, мы сделали выбор в пользу компании «Fimtec», с которой нас связывает давнее и успешное сотрудничество. Также мы руководствовались теми соображениями, что лишь компания «Fimteс» проявила готовность внести в программное обеспечение своего оборудования изменения, необходимые для его работы в составе нашей линии.

Как уже было сказано ранее, в кольцо были объединены операции армирования и фрезеровки. Дальнейшие этапы, то есть сварка и установка фурнитуры, организованы в виде двух линий, для рам и для створок. Готовые рамы и створки затем сходятся вместе для сборки и остекления, после чего готовое изделие попадает на пост технического контроля.

После запуска линии стало очевидно, что для достижения запланированной производительности, 700 изделий в сутки, требуются доработки, касающиеся как оборудования, так и программного обеспечения.

Доработка оборудования и программы заключалась, главным образом, в настройке обрабатывающего центра под нашу линию. В связи с тем, что операция армирования была выведена из числа выполняемых им функций и на вход поступали уже армированные заготовки, изменился алгоритм их обработки, и требовалась другая последовательность действий. В целях оптимизации работы оборудования были внесены коррективы в управляющие программы.

Однако даже с учетом произведенного усовершенствования производительность обрабатывающего центра составляла лишь порядка 400 изделий в сутки, поэтому было принято решение установить второй центр, тем более что самоорганизующаяся линия позволяла сделать это достаточно просто.

Производительность шуруповерта была слишком низкой и для ее повышения был установлен вспомогательный недорогой станок, на котором выполнялось автоматическое выравнивание арматуры и фиксация ее одним шурупом. Так как случайное смещение арматуры внутри заготовки при движении стало невозможным, мы смогли значительно увеличить скорость работы основного шуруповерта, доведя ее до приемлемой величины.

В ходе практической эксплуатации линии и приближения количества выпускаемых изделий к максимуму возникла необходимость значительного изменения процедуры планирования производственного процесса, для чего были разработаны уникальные алгоритмы потоковой оптимизации раскроя профиля, позволяющие реализовать динамическое планирование производства в зависимости от текущей ситуации.

В результате производственный процесс получил сразу несколько преимуществ:

- распил профиля осуществляется любыми партиями, к примеру, кратными паллетам;

- отсутствуют остатки профиля;

- улучшены результаты оптимизации раскроя профиля;

- автоматически происходит перепил бракованных заготовок.

Результатом реализации описанной концепции на производстве ООО «ОКС» в Петербурге на площади порядка 1400 м2 было организовано производство мощностью 720 изделий в сутки силами бригады из 27 человек. Полученное решение не является индивидуальным для одного предприятия. Наши специалисты приложили немало усилий для того, чтобы создать универсальное программное обеспечение, позволяющее построить комплекс практически любой конфигурации на базе автоматического оборудования Fimteс.

Генеральный директор ООО «Бэндмастер» Сергей Талдыкин